À quoi ressemble la régénération de l’onduleur et pourquoi est-elle verte ?

Le variateur (ou convertisseur de fréquence) est le cœur de nombreux systèmes d’entraînement dans l’industrie. Lorsque des erreurs surviennent, un fonctionnement instable du moteur, des déclenchements de protection ou des redémarrages aléatoires, la première idée qui vient à l’esprit est souvent celle du remplacement. Dans la pratique, le reconditionnement des variateurs est très souvent la meilleure solution – surtout si vous vous souciez du temps, de la compatibilité, du coût et de la réduction des déchets électriques.

Dans cet article, nous vous montrons ce qu’implique le reconditionnement d’un onduleur dans un service industriel réel : du diagnostic au nettoyage, du remplacement des composants usés aux tests de charge. Si vous envisagez de régénérer un onduleur, vous trouverez également des conseils techniques pratiques à l’intention des ingénieurs de maintenance.

Vous souhaitez soumettre un onduleur pour reconditionnement ? Appelez-nous !

Appeler : +48 717 500 983En quoi consiste le reconditionnement d’un onduleur ?

Il s’agit du processus de remise en état de fonctionnement sûr et stable de l’onduleur par le biais d’un diagnostic des défauts, d’un nettoyage professionnel, du remplacement des composants usés ou endommagés et d’un test en charge dans des conditions proches de la réalité.

- Diagnostic: analyse des symptômes, journaux, mesures des principales voies d’alimentation et de contrôle.

- Nettoyage: élimination de la poussière conductrice, des dépôts, des effets de l’humidité et de la corrosion.

- Remplacement de composants: y compris les condensateurs de liaison CC, les ventilateurs, les composants de l’alimentation auxiliaire, parfois les modules de puissance.

- Tests: tests fonctionnels, thermiques, dynamiques, souvent avec simulation de charge.

- Avantages: temps d’arrêt plus court, coût inférieur à celui d’un appareil neuf et moins de déchets électriques.

Quand la régénération de l’onduleur se justifie-t-elle et quand est-il préférable d’envisager le remplacement de l’onduleur ?

La régénération des onduleurs est particulièrement rentable lorsque :

- vous disposez d’un onduleur qui n’est plus utilisé ou qui est difficile d’accès, et son remplacement nécessiterait des modifications de l’installation et du paramétrage,

- la défaillance est typique et réparable, par exemple alimentation auxiliaire, système de refroidissement, liaison CC, dommages dus à la saleté,

- vous souhaitez conserver une version matérielle identique et la compatibilité avec votre machine.

Le remplacement est parfois plus judicieux lorsque l’appareil est physiquement endommagé au point de ne pas pouvoir être reconstruit en toute sécurité, ou lorsque le coût des pièces et de la main-d’œuvre est trop élevé pour être rentable. C’est pourquoi un service professionnel commence par vérifier et qualifier la réparation – pas d’approximation.

Les causes les plus courantes des pannes d’onduleurs dans l’industrie

- Saleté et poussière: poussière conductrice, poussière de charbon, poussière métallique, farine, talc, dépôts d’huile.

- Surchauffe: dissipateurs de chaleur obstrués, ventilateurs usés, températures élevées dans l’armoire, manque de circulation d’air.

- Vieillissement des condensateurs: diminution de la capacité et augmentation de l’ESR dans les alimentations en courant continu et auxiliaires.

- Problèmes d’alimentation électrique: chutes de tension, déséquilibres de phase, surtensions, défauts de mise à la terre, interférences CEM.

- Erreurs d’installation: blindage incorrect des câbles du moteur, câbles trop longs sans selfs/filtres, bornes desserrées.

- Environnement: humidité, brouillard d’huile, corrosion, vapeurs chimiques agressives.

Que préparer avant de renvoyer un onduleur pour reconditionnement ?

Ces étapes permettent d’économiser du temps de diagnostic et augmentent les chances d’une réparation rapide :

- Faites une copie des paramètres et des réglages si vous avez accès à un panneau ou à un outil de service.

- Notez les symptômes: quand l’erreur se produit, au bout de combien de temps, dans quelles conditions de charge, après un réchauffement ou un refroidissement.

- Enregistrez les codes d’erreur et les alarmes, de préférence dans leur contexte : courant, tension continue, température, vitesse.

- Vérifiez l’environnement: filtre, ventilation de l’armoire, état des dissipateurs de chaleur, étanchéité des conduits, température de l’appareillage électrique.

- Vérifiez les connexions: serrage des bornes d’alimentation et de PE, signes de surchauffe, état des connecteurs de signaux.

- Ne prenez pas de mesures risquées sur la voie de la liaison de courant continu sans procédure et autorisation – c’est une zone de danger réel.

Faites reconditionner votre onduleur par nos soins et recevez un appareil en état de marche

Pour demander une réparation, veuillez remplir le formulaire en ligne “Devis de réparation”. Il est conseillé d’inclure autant de détails que possible sur la panne dans votre description – cela nous aidera à préparer un devis plus rapidement. N’hésitez pas à nous contacter.

Service d’assistance téléphonique : +48 717 500 983

Email : [email protected]

Processus étape par étape pour régénérer les onduleurs

Étape 1 : acceptation, identification et préqualification de l’onduleur

Le processus commence par l’identification de l’appareil et la collecte d’informations sur la production. Dans la pratique, ce n’est pas seulement le modèle qui compte, mais aussi la version du matériel, les options de communication, l’historique des pannes et les conditions de fonctionnement. Même à ce stade, il est souvent possible de restreindre la zone de recherche : s’agit-il d’un défaut thermique, d’un défaut d’alimentation ou d’un défaut lié à la charge du moteur ?

Étape 2 : diagnostic et localisation des défauts

Le diagnostic dans un service professionnel est une combinaison d’expérience et de procédures. Il comprend généralement

- l’analyse du chemin d’alimentation et des alimentations auxiliaires,

- vérification des circuits de protection, de mesure et des signaux de commande,

- vérification du module de puissance et des actionneurs,

- le contrôle des sections de communication et d’E/S,

- l’évaluation de l’état thermique et mécanique des éléments de refroidissement.

Un bon diagnostic répond à la question suivante : quelle est la cause et quel est l’effet. Exemple : un ventilateur défectueux et un dissipateur thermique encrassé peuvent entraîner une surchauffe qui, à son tour, dégrade les composants électriques. Se contenter de remplacer “ce qui est brûlé” sans éliminer la source du problème, c’est s’exposer à une répétition de l’échec.

Étape 3 : nettoyage et rétablissement des conditions d’isolation

La description du processus de nettoyage est cruciale, car dans l’industrie, c’est la saleté qui fait le plus de dégâts. Le nettoyage n’est pas une question de cosmétique, c’est une question de fiabilité et de sécurité. La norme comprend :

- l’élimination de la poussière et des dépôts sur les dissipateurs de chaleur, les canaux de refroidissement et les plaques,

- le nettoyage des joints et des points de fuite,

- l’inspection des voies pour détecter les brûlures, les microfissures et la corrosion

- vérifier l’état de l’isolation et les zones présentant un risque accru de perforation.

Dans la pratique, la poussière conductrice et les dépôts d’huile peuvent provoquer des erreurs aléatoires, des interférences de mesure et même des courts-circuits. Le nettoyage professionnel est donc un élément de la régénération qui réduit de manière réaliste le risque d’autres défaillances.

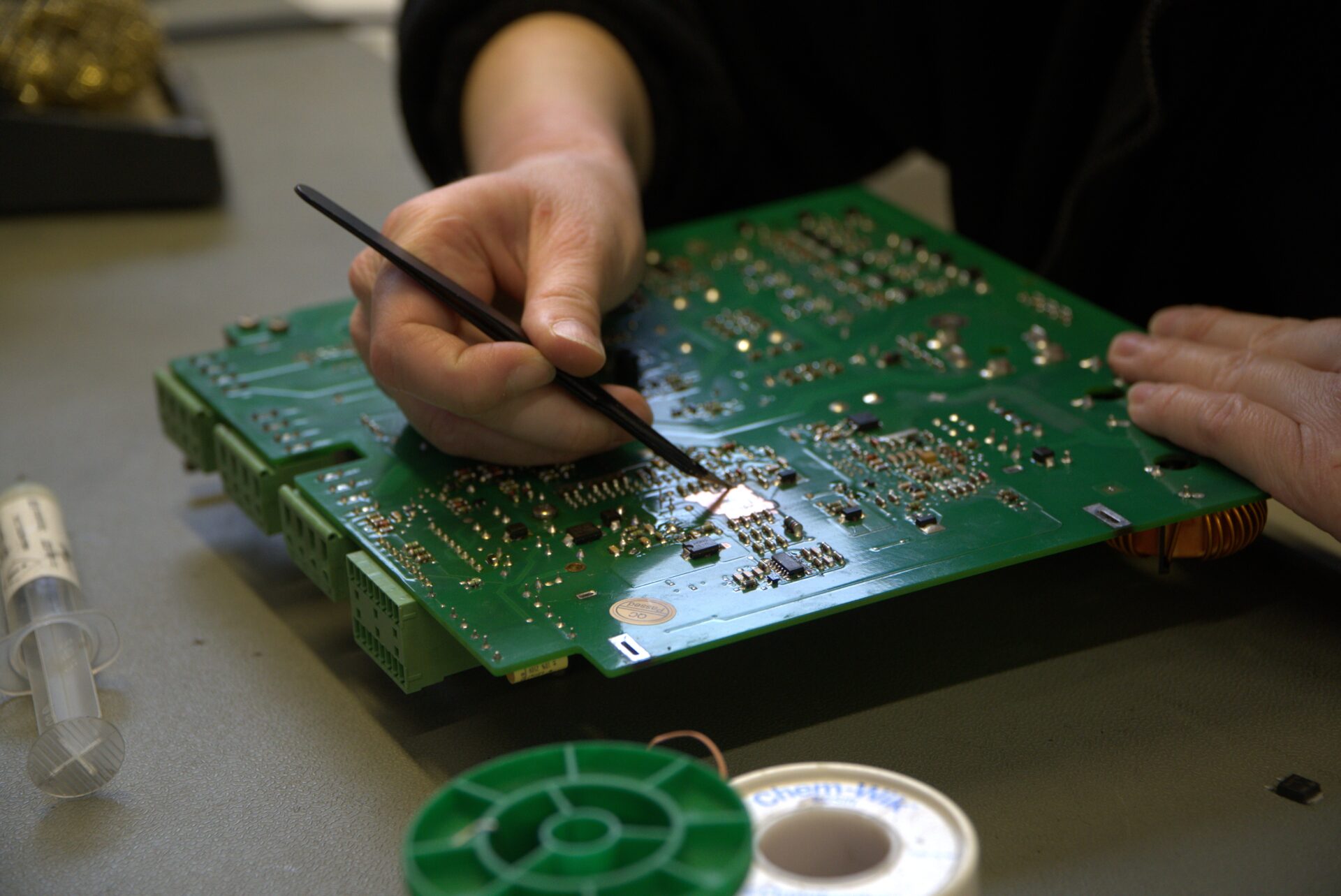

Étape 4 : Remplacement des composants usés et endommagés

C’est cette étape qui distingue la remise à neuf d’une “réparation rapide”. Dans de nombreux onduleurs, certains composants ont une durée de vie limitée ou se dégradent avec la température et le temps. Les remplacements les plus courants sont les suivants :

- Condensateurs dans le circuit de liaison CC et dans les alimentations auxiliaires lorsque les paramètres s’écartent de la norme.

- Les ventilateurs et les éléments de refroidissement s’ils présentent un jeu, une baisse de performance ou s’ils génèrent des alarmes.

- Composants de l’alimentation électrique: les défauts typiques sont la section de démarrage, la stabilisation, les composants de puissance et la filtration.

- Connecteurs et connexions: en cas de surchauffe ou de vibrations, des problèmes de contacts et de soudure peuvent survenir.

- Composants du module de puissance: en fonction des dommages et de la rentabilité de la réparation.

La remise à neuf est efficace lorsqu’elle rétablit les marges de sécurité et ne se contente pas de faire redémarrer l’unité pendant un certain temps. L’approche est donc importante : nous remplaçons ce qui est à l’origine de la panne et ce qui, d’un point de vue statistique, pourrait bientôt revenir sous la forme d’une autre panne.

Étape 5 : tests fonctionnels et de charge

La phase de test est tout aussi importante que le remplacement des composants. Pour l’utilisateur final, une seule chose compte : un fonctionnement stable en production. En service, les tests comprennent généralement

- la mise en service et les essais fonctionnels,

- le contrôle des paramètres de l’alimentation électrique et la stabilité des voies auxiliaires,

- les essais thermiques post-chauffe,

- des essais dynamiques de vitesse et de charge,

- la vérification du fonctionnement des entrées/sorties et de la communication, si elles sont utilisées dans l’application.

Un conseil pratique pour les ingénieurs : si une panne ne se produit qu’après 30 à 90 minutes de fonctionnement, signalez-la toujours. Les pannes thermiques et “chaudes” nécessitent un régime de test différent des pannes dures, qui se révèlent immédiatement.

Soumettez le reconditionnement de votre onduleur au centre de service et nous vous le renverrons entièrement opérationnel.

Pour soumettre votre appareil à la réparation, veuillez remplir le formulaire “Devis de réparation”. Une description détaillée de votre demande nous permettra d’accélérer l’établissement d’un devis. Vous êtes les bienvenus.

Service d’assistance téléphonique : +48 717 500 983

Email : [email protected]

Pourquoi la régénération est verte et soutient une industrie durable

La refabrication d’onduleurs est une action viable dans l’ esprit d’une économie en boucle fermée. Au lieu d’éliminer un appareil et d’en produire un nouveau, vous prolongez le cycle de vie de votre équipement existant. En pratique, cela signifie :

- moins de déchets électriques et moins de composants à éliminer,

- la réduction de la consommation de matières premières nécessaires à la production d’un nouveau dispositif,

- un encombrement de transport réduit par rapport à la logistique d’un nouvel onduleur et souvent d’accessoires supplémentaires,

- moins de temps d’arrêt et donc moins de pertes d’énergie et de matériaux dues à des arrêts de production non planifiés.

Dans de nombreuses usines, la politique de maintenance et les objectifs environnementaux se rejoignent de plus en plus. La refabrication est un moyen de concilier la fiabilité et la responsabilité environnementale, sans compromettre la qualité.

La régénération modifie-t-elle les paramètres de l’onduleur ?

Non. La régénération a pour but de rétablir le bon fonctionnement et les marges de sécurité, et non de modifier les caractéristiques de l’unité. Si les paramètres de l’application doivent être corrigés, cela est généralement dû aux conditions de fonctionnement ou à des erreurs d’installation, et non à la régénération elle-même.

Comment reconnaître que le problème vient de l’onduleur et non du moteur ou de l’installation ?

Dans la pratique, il est intéressant d’examiner les corrélations : si l’erreur se produit à une charge, une température ou une vitesse particulière, ou après un temps de préchauffage. Si vous en avez la possibilité, comparez le comportement sur un autre moteur ou au ralenti. N’oubliez pas, cependant, que de nombreux défauts sont “systémiques” et nécessitent une évaluation de l’ensemble du groupe motopropulseur.

La régénération des onduleurs est une solution qui allie technologie, économie et écologie. Vous avez une réelle chance de reprendre la production rapidement, sans avoir à reconstruire l’usine, tout en réduisant la quantité de déchets électriques. Si vous souhaitez reconditionner vos onduleurs de manière professionnelle, trois éléments sont essentiels : un bon diagnostic, un remplacement correct des composants et des tests dans des conditions proches de la réalité.

Signalez au service RGB la remise en état de l’onduleur à l’aide du formulaire -> signaler une réparation

Appeler : +48 717 500 983